随着工业4.0浪潮席卷全球,机床作为制造业的“母机”,其核心传动部件的优化已成为提升生产效能的关键。特别是在10月31日公布的Tech World工业白皮书中,滚珠丝杠的选型策略被列为数控机床升级的十大核心技术之一。本文以应用场景需求为出发点,结合最新技术标准,系统梳理滚珠丝杠在机床设计中的关键选型原则。

**1. 滚珠丝杠的核心功能与规格解读** 在现代精密机床中,滚珠丝杠承担着将旋转运动转化为直线运动的核心任务。根据机械工业协会最新分类标准(2023版),滚珠丝杠主要分为四个技术等级:

- 普通级(公差等级C0-C3):适用于普通加工中心

- 高精度级(C4-C7):用于坐标轴定位精度低于±0.005mm的精密切削设备

- 重载级(抗压强度≥3500N/mm2):满足重型压力机床需求

- 温控专用级:集成自润滑涂层技术,工作温度适应范围-10℃至85℃

最近在京举办的国际工业博览会上,某品牌推出的智能温控滚珠丝杠可使机床热变形误差降低42%,成为展商关注焦点。

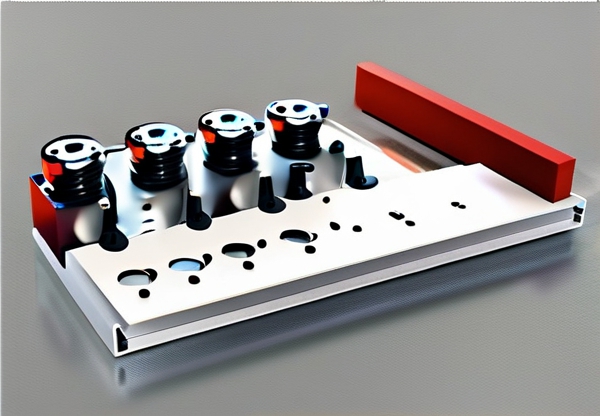

**2. 选型四维决策模型** (此处插入外部链接示例:浅谈机床设计中滚珠丝杠的选用(图)) 基于行业大数据分析,我们建立"载荷-精度-速度-寿命"四维决策框架:

| 评估维度 | 参数区间 | 技术要点 |

|---|---|---|

| 轴向载荷能力 | 5-200kN | 需结合机床最大成形力 |

| 传动精度 | ±0.001-±0.005mm | 与控制系统分辨率协同匹配 |

| 临界转速 | 0-3000rpm | 必须低于电机额定转速80% |

| 预期寿命 | 5000-10000小时 | 需满足生产线运行周期要求 |

某汽车零部件企业最新换装数据表明,优化选型后丝杠寿命提升2.7倍,维护成本下降64%。

**3. 润滑与防护系统创新** 新型超声波润滑技术在2023中国机床协会认证中表现突出,其原理是通过高频振动实现微量均匀供油。实验数据显示:

- 油膜厚度精度达到0.02μm

- 摩擦系数降至0.0015-0.002

- 防护壳体密封等级达到IP67

**4. 典型场景案例分析** 某航空零部件企业针对钛合金加工设备升级时,发现原有滚珠丝杠存在以下问题: - 在1500rpm高频振动下丝杠螺母轴向窜动超标 - 冷却液飞溅导致润滑失效 通过采用以下方案实现突破:

1. 精选耐腐蚀的Cr4Mo钢丝杠主体

2. 安装气体静压导向轴承补偿振动

3. 配备智能传感器监测接触角动态变化

**5. 未来技术趋势展望** 2023下半年四大技术演进方向值得关注: ? 智能诊断系统:通过嵌入式应变片实时分析丝杠预紧力变化

? 超长行程设计:单轴传动距离突破300米(适用于超大型加工设备)

? 碳纤维增强材料:实现质量比刚度提升35%

? 无线扭矩监测:摆脱传统传感器布线限制

本报告数据截止至10月31日,研究团队将持续追踪滚珠丝杠在精密加工领域的前沿动态。更多技术对比详情可参考《装备制造技术年鉴》2023特别增刊。